Phương pháp kiểm tra test lọc Camfil theo tiêu chuẩn EN1822

Phương pháp kiểm tra test lọc Camfil theo tiêu chuẩn EN1822

Phương pháp kiểm tra test lọc Camfil theo tiêu chuẩn EN1822

Phương pháp kiểm tra test lọc Camfil theo tiêu chuẩn EN1822

Phương pháp kiểm tra test lọc Camfil theo tiêu chuẩn EN1822

Phương pháp kiểm tra test lọc Camfil theo tiêu chuẩn EN1822

1. Phát triển mới nhất trong bộ lọc HEPA/ ULPA tại chỗ kiểm tra rò rỉ:

- Kiểm soát lọc EN1822 và ISO - EN 14644-3, “rãnh xả gió” được đưa ra,

- Bộ khuếch tán đầu cuối được cải thiện để ngăn chặn rò rỉ và tạo điều kiện điều khiển bộ lọc thiết bị đầu cuối (PHARMASEAL),

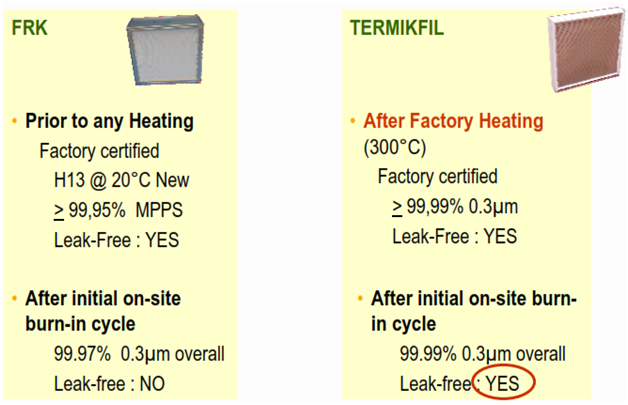

- Lọc HEPA nhiệt độ cao được cải tiến để tránh rò rỉ do sự mở rộng.

.png)

Hình 1 Hình minh họa kích thước hạt bụi xâm nhập hầu hết

* Chú thích một số từ ngữ có ở hình 1:

+ MPPS (Most Penetrating Particle Size): Kích thước hạt bụi xâm nhập hầu hết,

+ Filter Efficiency (%): Hiệu suất lọc (%),

+ Total Efficiency: Hiệu suất tổng,

+ 4 effects combined: 4 tác động tổng hợp,

+ Particle diameter: Đường kính hạt bụi,

+ Sifting +inertia: Chọn lọc + quán tính,

+ Interception: Sự ngăn chặn,

+ Diffusion: Sự khuếch tán,

+ Minimum Eff: Hiệu suất tối thiểu,

+ Particle > MPPS . . . is stopped more efficiently: Hạt bụi > MPPS... dừng lại một cách hiệu quả hơn,

+ Particle < MPPS . . . ALSO ! ! ! : Hạt < MPP. . . CŨNG !!!

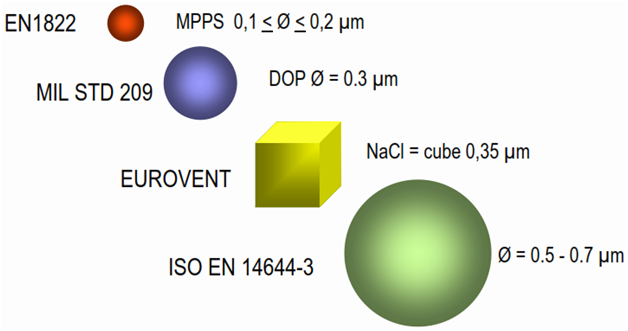

2. Đo lường hiệu suất lọc tùy thuộc vào thách thức kiểm tra kích thước hạt bụi của máy phun bụi khí:

Hình 2 Hình minh họa các kích cỡ hạt bụi

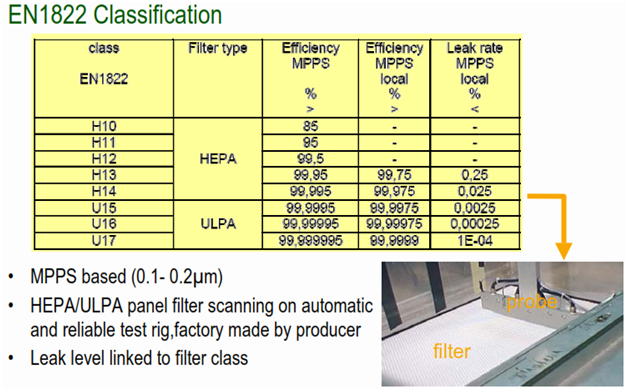

3. Phân loại EN1822:

Hình 3 Hình minh họa phân loại bộ lọc và test rò rỉ

* Chú thích một số từ ngữ có ở hình 3:

+ EN1822 Classification: Phân loại EN1822,

+ Class: Lớp lọc,

+ Filter type: Loại lọc,

+ Efficiency MPPS: Hiệu suất theo MPPS,

+ Efficiency MPPS local: Hiệu suất cục bộ theo MPPS,

+ Leak rate MPPS local: Hệ số rò rỉ cục bộ theo MPPS ,

+ MPPS based (0.1- 0.2µm): MPP dựa (0.1- 0.2μm),

+ Tấm lọc HEPA/ ULPA được quét tự động và đáng tin cậy trên bàn thí nghiệm, từ nhà máy sản xuất,

+ Leak level linked to filter class: Mức độ rò rỉ liên quan đến lọc lớp,

+ Probe: Đầu dò.

4. ISO-EN 14644-3:

- “B.6 lắp đặt hệ thống lọc kiểm tra rò rỉ:

+ Xác nhận hệ thống lọc được cài đặt đúng cách và rò rỉ đã không được phát triển trong thời gian sử dụng,

+ Trường hợp không có rò rỉ,

+ Giới thiệu một thách thức phun bụi khói đầu dòng của các bộ lọc và quét ngay lập tức ở phía sau của lọc và khung hỗ trợ,

+ Kiểm tra rò rỉ hoàn tất lắp đặt lọc: vật liệu lọc, khung, làm kín và hệ thống lưới bảo vệ”.

=> Các hệ thống lọc kiểm tra rò rỉ được lắp đặt không nên nhầm lẫn với test hiệu suất của từng bộ lọc riêng lẻ tại nơi sản xuất.

- Phần của tiêu chuẩn ISO-EN 14644-3 được chuyển thể từ IEST-RP-CC034

Hình 4 Hình minh họa

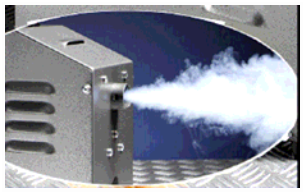

- Thủ tục B.6.2 cho lắp đặt hệ thống lọc quét kiểm tra rò rỉ với một quang kế máy phun bụi khói.

+ Thách thức tính năng phun bụi khó

. Kích thước: 0,5 μm đến 0,7 μm (độ lệch chuẩn hình học lên đến 1,7)

. Nồng độ: 10 mg/ m3 và 100 mg/ m3 ; đề nghị> 20mgm3 và <80 mg / m3

- B.6.2.7 tiêu chí chấp nhận:

+ Định rò rỉ = đọc lớn hơn 10-4 (0,01%) ở đầu dòng thách thức nồng độ phun bụi khói,

+ Tiêu chí chấp nhận thay thế có thể được thoả thuận giữa khách hàng và nhà cung cấp.

Hình 5 Hình minh họa

5. Bộ lọc hệ thống kiểm tra rò rỉ được cài đặt ... Trong cuộc sống thực:

- Trong một số trường hợp, LỌC TỐT theo EN1822 thất bại trong tình huống <0.01% bài kiểm tra rò rỉ!

- Nó là vấn đề được gọi là: “Khí xuyên qua (Bleed Through)”

- Có thể là do:

+ Lỗi điều hành: hiệu ứng cảm ứng, ô nhiễm, mẫu xấu 100% ...

+ Vận tốc lưu lượng,

+ Kích cỡ bình phun bụi khí.

Hình 6 Hình minh họa

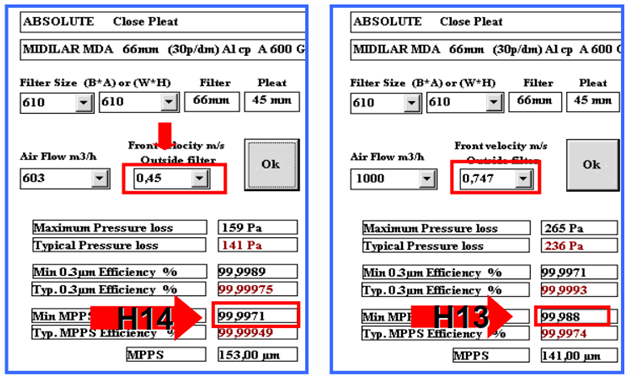

6. Lọc “Bleed Through – khí xuyên qua” quá vận tốc:

- Tiêu chuẩn lọc tấm HEPA/ ULPA có vận tốc danh nghĩa trước = 0,45m/s,

- Vận tốc được sử dụng > 0,45m/s ... 0,9 đến 1 m/s => giảm hiệu quả,

- Ví dụ:

Hình 7 Bảng tính so sánh kết quả giữa 2 vận tốc khác nhau

* Nhận xét và bàn luận:

+ Từ hình 7, ta thấy: với vận tốc tiêu chuẩn 0,45m/s thì tổn thất áp suất (141 Pa) nhỏ hơn so với tổn thất áp suất (236 Pa) ở vận tốc 0,747m/s. Đồng thời hiệu suất lọc (99,9971%) theo MPPS ở vận tốc tiêu chuẩn 0,45m/s sẽ cao hơn hiệu suất lọc (99,988%) ở vận tốc 0,747m/; ở cùng một kích thước lọc (610*610*66 mm).

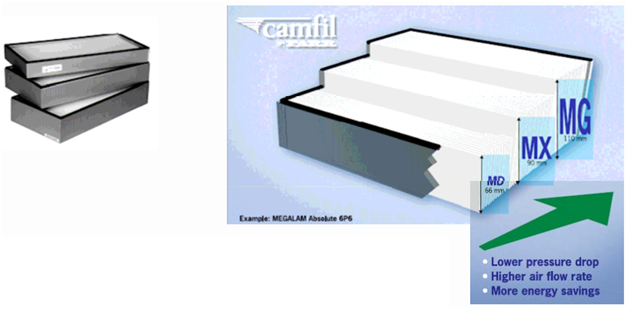

7. Để tránh “Bleed Through – khí xuyên qua” do quá vận tốc:

- Xác định “lưu lượng cao” của lọc tấm HEPA/ ULPA đó là EN1822 kiểm tra ở lưu lượng cao,

- Ví dụ:

+ Tiêu chuẩn: 610x610 mm MD = 600m3/h,

+ Lưu lượng không khí cao ở loạt MD hay MG = 2000 m3/h.

Hình 8 Hình minh họa

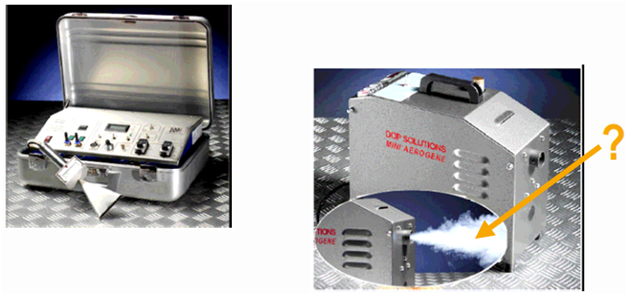

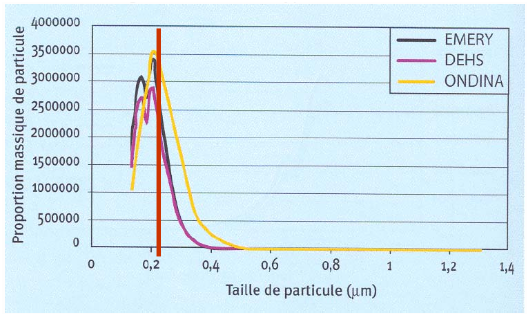

8. Kích thước thực tế của bụi khói dùng trong trường hợp kiểm soát rò rỉ là bao nhiêu?

- Quang kế không thể đo kích thước hạt bụi:

Hình 9 Hình minh họa

9. Phân tích của máy phát sinh bụi khói đang sử dụng:

- Phòng thí nghiệm của Camfil Farr đã thực hiện các phép đo bụi khói, sản xuất bởi 2 máy phun bụi khói nhiệt đang được sử dụng với 3 loại dầu.

Hình 10 Đồ thị so sánh khi sử dụng 3 loại dầu khác nhau

* Kết luận:

- Đường kính trung bình gần 0.25μm, thay vì 0,5-0,7 µm.

10. “Bleed Through – khí xuyên qua” do kích thước bụi khói:

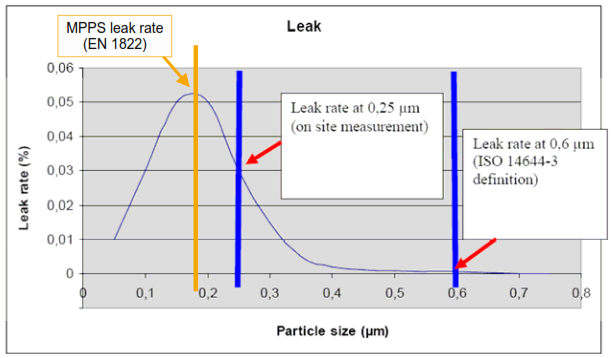

Hình 11 Đồ thị thể hiện mối tương quan giữa kích thước hạt bụi và tỉ lệ rò rỉ

- Từ đồ thị chúng ta thấy, kích thước hạt bụi quá nhỏ thì hầu như chúng ta không thể xác định được mức độ rò rỉ của lọc.

* Phần kết luận:

- Tình trạng:

+ Tại hiện trường phần lớn thời gian mạnh hơn ISO-EN 14644-3 yêu cầu: Điều này là do việc sử dụng các máy phát nhiệt tạo ra bụi khói giữa 0.2 - 0.3μm (gần MPPS) thay vì 0,5 - 0,7 μm,

+ Do đó làm tiêu chí chấp nhận là 0,01%, trong vấn đề chỗ có thể xảy ra với:

H13: tỷ lệ rò rỉ <0,25% @ MPPS theo EN1822,

H14: tỷ lệ rò rỉ <0,025% @ MPPS theo EN1822.

- Để tránh vấn đề này:

+ Camfil Farr bảo đảm H14 MEGALAM tỷ lệ rò rỉ <0.01% @ MPPS thay vì tiêu chuẩn 0,025%

+ Xác định các bộ lọc U15 (tỷ lệ rò rỉ chuẩn <0.0025% << 0.01%)

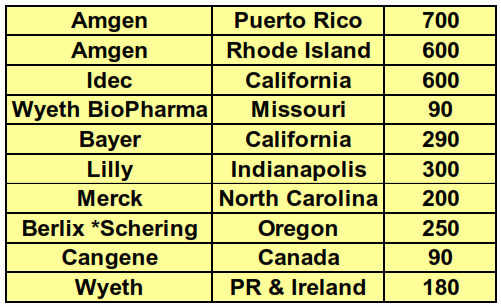

11. Pharmaseal:

- Một giải pháp sáng tạo cho trần của lọc đầu cuối HEPA/ ULPA. Đối với ngành công nghiệp dược phẩm và công nghệ sinh học cơ sở.

- Thiết kế: chính sách không có (ZERO) rò rỉ,

- Kiểm soát hoàn toàn được trang bị bộ lọc,

- Khả năng cách ly riêng lẻ.

Hình 12 Hình minh họa

- Một giải pháp mà đã chứng tỏ bản thân,

- Ví dụ về các dự án gần đây:

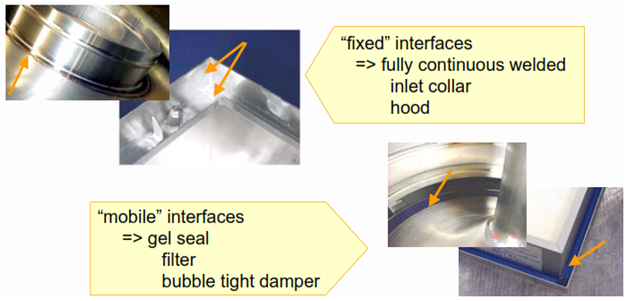

11.1 Chính sách không có (ZERO) rò rỉ: Thiết kế

- An toàn hơn:

Hình 13 Hình minh họa

* Chú thích một số từ ngữ có ở hình 13:

+ “Fixed” interface => fully continuous welded, inlet collar, hood: Mặt phân chia cố định => Hàn hoàn toàn liên tục, mặt bích đầu vào, vành,

+ “Mobile” interfaces => gel seal, filter, bubble tight damper: Mặt phân chia di động => gel làm kín, lọc, van thông gió kín.

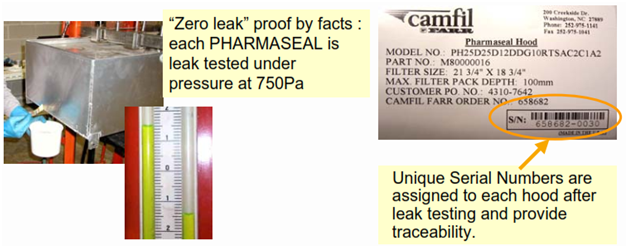

11.2 Chính sách không có (ZERO) rò rỉ: kiểm soát bởi Nhà máy

Hình 14 Hình minh họa

* Chú thích một số từ ngữ có ở hình 14:

+ “Zero leak” proof by facts: each PHARMASEAL is leak tested under pressure at 750Pa: Không rò rỉ được chứng minh bởi một số dữ liệu: Mỗi PHARMASEAL được kiểm tra rò rỉ dưới áp suất 750 Pa,

+ Unique Serial Numbers are assigned to each hood after leak testing and provide traceability: Số Serial duy nhất được giao cho từng vành sau khi kiểm tra rò rỉ và cung cấp truy xuất nguồn gốc.

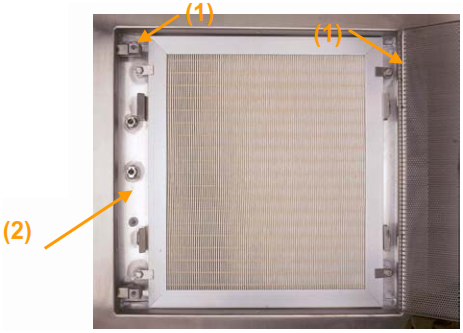

11.3 Trang bị đầy đủ cho thí nghiệm đạt tiêu chuẩn GMP (test Emery, tổn thất áp suất, lưu lượng khí, vận tốc):

Hình 15 Hình minh họa

* Chú thích một số vị trí ở hình 15:

+ Vị trí số 1: Cổng kiểm soát truy cập ngay lập tức

=> Lưới tản nhiệt có bản lề,

=> Cố định ¼ rẽ móc cài.

+ Vị trí số 2: Tất cả mọi thứ được quản lý từ phía phòng

=> Bảng điều khiển chuyên dụng,

=> Cổng kiểm tra,

=> Kẹp giữ lọc,

=> Điều chỉnh van điều tiết.

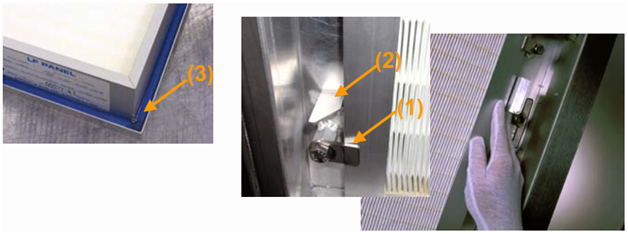

11.4 Được trang bị đầy đủ cho các điều khiển lọc GMP:

- Tất cả tập trung vào một thiết bị làm việc:

Sự phun + điều khiển từ phía phòng => Chỉ có 1 người duy nhất có thể kiểm tra bộ lọc

- Kết nối nhanh chóng và kín:

=> Thép không gỉ cổng nhanh chóng ngắt kết nối (1) (2)

- Thử nghiệm Emery thực sự thực hiện đúng các quy tắc:

+ Vòng phân tán bụi khí thử nghiệm,

- Không Emery trên ống dẫn HVAC => An toàn cháy nổ.

Hình 16 Hình minh họa

11.5 Lắp đặt, thay thế lọc dễ dàng và an toàn:

Hình 17 Hình minh họa

* Chú thích một số thứ tự có ở hình 17:

+ Số thứ tự 1: Không có nỗ lực kẹp cũng không phức tạp = > Duy trì vị trí cũ xoay bản,

+ Số thứ tự số 2: Ngay lập tức hoàn hảo vị trí lọc => Hướng dẫn lọc theo tiêu chuẩn,

+ Số thứ tự số 3: Không rò rỉ cũng không có rủi ro by-pass => Đệm kín bằng gel/ tựa sắc công nghệ làm kín.

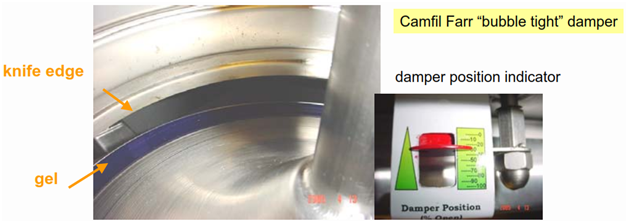

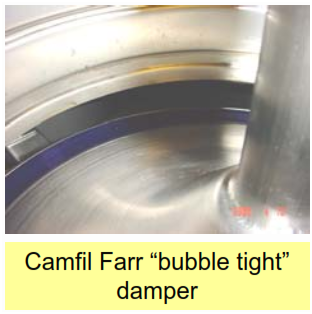

11.6 Khả năng cách ly riêng lẻ van điều tiết kín:

- Điều chỉnh chính xác và có thể nhìn thấy từ phía phòng,

- Máy có khả năng cân bằng,

- Kín cách ly riêng lẻ.

Hình 18 Hình minh họa

* Chú thích một số từ ngữ có ở hình 18:

+ Knife edge: Tựa sắc,

+ Gel: Gel làm kín,

+ Damper position indicator: Chỉ báo vị trí van điều tiết,

+ Camfil Farr “bubble tight” damper: Camfil Farr "bong bóng kín" van điều tiết.

- Ưu điểm:

+ Bảo trì bộ lọc khuếch tán bị cô lập => không có không khí không lọc được cung cấp vào phòng trong bộ lọc

+ Bảo trì:

=> Không ô nhiễm,

=> Không cần thủ tục khử nhiễm phòng nặng.

+ Có thể được thực hiện mà không cần dừng HVAC,

+ Lọc khử trùng cục bộ => với vỏ che khử nhiễm,

+ Khử trùng phòng.

=> Giảm thời gian dừng máy và chi phí.

11.7 Thiết kế Bio-Pharma GMP:

a. Tổng quan:

- Ngay lập tức truy cập vào các bộ lọc và tất cả các điều khiển từ phía phòng => bản lề lưới thông gió

b. Lắp đặt lọc và thay thế:

- Không có nỗ lực kẹp cũng không phức tạp = > Duy trì vị trí cũ xoay bản,

- Vị trí lọc hoàn hảo ngay lập tức => hướng dẫn lọc như Tiêu chuẩn,

- Không rò rỉ cũng không có rủi ro by-pass => Đệm kín bằng gel/ tựa sắc công nghệ làm kín.

c. Điều khiển lọc GMP:

- Tất cả tập trung vào một thiết bị làm việc => bảng điều khiển phía tích hợp,

- Kết nối nhanh chóng và kín => thép không gỉ cổng ngắt kết nối nhanh chóng,

- Thử nghiệm Emery thực sự thực hiện đúng các quy tắc => vòng phân tán bụi khói.

d. Điều khiển dòng không khí riêng lẻ:

- Điều chỉnh chính xác và có thể nhìn thấy từ phía phòng => chỉ báo vị trí van điều tiết,

- Máy có khả năng cân bằng => máy cắt van điều tiết,

- Cách ly modun kín và cân bằng => Camfil Farr "bong bóng kín" van điều tiết.

e. Bằng chứng QA:

- Mục đầy đủ bao gồm truy xuất nguồn gốc => số serial duy nhất, kiểm tra rò rỉ riêng lẻ

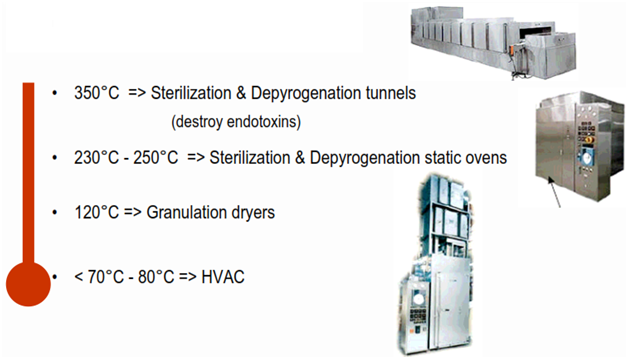

12. Lọc nhiệt độ cao:

Nhu cầu của người dùng cuối:

12.1 Nhiệt độ cao: có nghĩa là gì?

Hình 19 Hình minh họa

* Chú thích một số từ ngữ có ở hình 19:

+ Granulation dryers: Máy sấy hạt,

+ Sterilization & Depyrogenation static ovens: Tiệt trùng & buồng sấy tĩnh Depyrogenation,

+ Sterilization & Depyrogenation tunnels (destroy endotoxins): Tiệt trùng & hầm lò Depyrogenation (phá hủy nội độc tố).

12.2 Các yêu cầu FDA / EUGMP:

- Sản phẩm vô trùng:

+ EU/ GMP: Class A = hoạt động ISO 5 => lọc HEPA,

+ Hướng dẫn FDA: Hướng dẫn cho Công nghiệp sản xuất thuốc vô trùng được sản xuất bởi xử lý khử trùng - Thực hành sản xuất tốt gần đây (tháng 9 năm 2004).

- Class 100 (ISO 5),

- Hiệu suất tổng thể > 99,97% 0.3μm,

- Không có rò rỉ @ 0.01% với quét bề mặt bộ lọc + khung,

- Lọc nhiệt độ cao được quét cho khách hàng BIO-PHARMA.

12.3 Ở đâu trong quá trình của nó:

a. Buồng sấy tĩnh: 250°C

Hình 20 Hình minh họa lắp lọc nhiệt độ cao HEPA ở Buồng sấy tĩnh

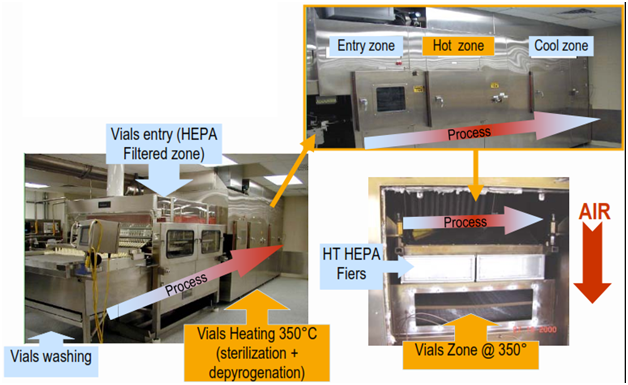

b. Hầm sấy: 350°C

Hình 21 Hình minh họa lắp lọc nhiệt độ cao HEPA ở Hầm sấy

* Chú thích một số từ ngữ có ở hình 21:

+ Vials washing: Rửa chai lọ,

+ Vials entry (HEPA Filtered zone): Lối vào của chai lọ: Khu vực lọc HEPA,

+ Vials Heating 350°C (sterilization + depyrogenation): Sưởi (gia nhiệt) chai lọ 350°C (tiệt trùng + depyrogenation),

+ Process: Quá trình,

+ Entry zone: Khu vực lối vào,

+ Hot zone: Khu vực nóng (nhiệt độ cao),

+ Cool zone: Khu vực mát,

+ HT HEPA Filters: Lọc nhiệt độ cao HEPA,

+ Vials Zone @ 350°: Khu vực chai lọ 350°C.

13. Nhiệt độ cao: Yêu cầu bộ lọc HEPA

=> Thành phần chống chịu nhiệt độ cao <=> Không xuống cấp,

=> Bộ lọc lắp ghép chống chịu nhiệt độ cao <=> Mở rộng,

=> Không có hạt bụi rơi (thoát khí ra) <=> Chu trình đốt.

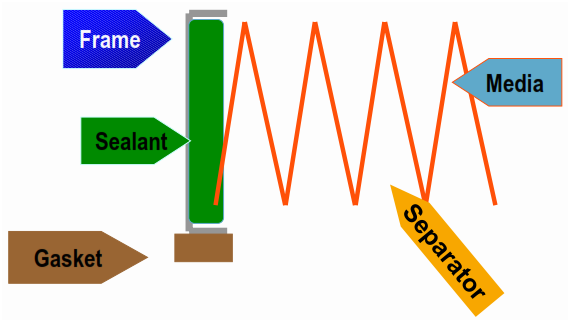

13.1 Thành phần bộ lọc:

- 5 thành phần chính:

Hình 22 Hình minh họa

* Chú thích một số từ ngữ có ở hình 22:

+ Frame: Khung,

+ Sealant: Vật liệu bít kín,

+ Gasket: Mối đệm kín,

+ Media: Vật liệu lọc,

+ Separator: Phân cách.

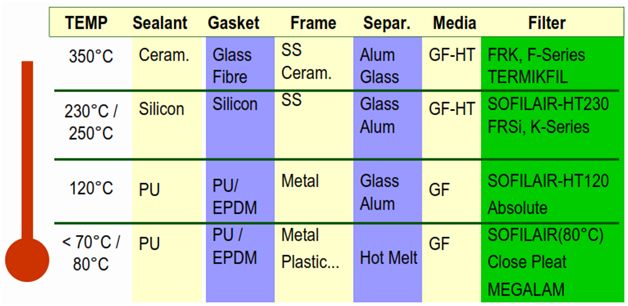

13.2 Nhiệt độ cao: Điều đó có nghĩa là gì cho các bộ lọc?

Bảng 1 Bảng thông số một vài lọc nhiệt độ cao của Camfil

13.3 350-400°C CF Giải pháp hiệu suất: Bảo đảm của Camfil Farr

Hình 23 Hình minh họa

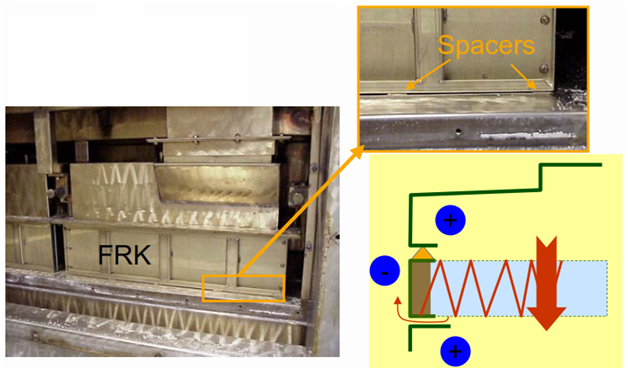

13.4 Lọc HEPA 350°C: vấn đề chính/ không rò rỉ: NO

- Lực xoắn (mở rộng): => Vết nứt giữa vật liệu bít kín và khung => rò rỉ

Hình 24 Hình minh họa

13.5 Mở rộng khác biệt: nứt vật liệu bít kín => rò rỉ khung/ vật liệu bít kín

- Giải pháp giảm nhẹ: “đệm di động” BOSCH (Bausch + Strobel, IMA, ...)

Hình 25 Hình minh họa

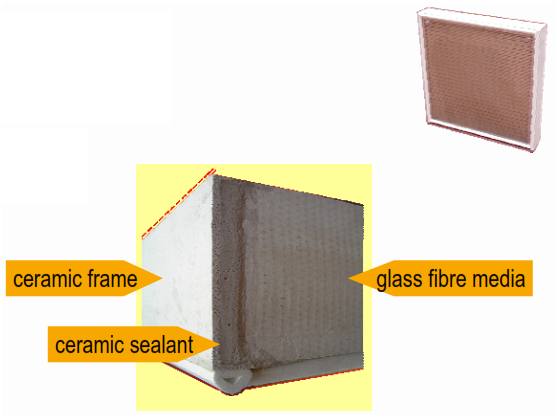

- Giải pháp phòng ngừa: nhiệt độ cao, cài đặt vững chắc: Khung + vật liệu bít kín + vật liệu lọc

=> TERMIKFIL:

Hình 26 Hình minh họa

* Chú thích một số từ ngữ có ở hình 26:

+ Ceramic frame: Khung gốm,

+ Ceramic sealant: Vật liệu bít kín bằng gốm,

+ Glass fibre media: Vật liệu lọc sợi thủy tinh.

Khi có yêu cầu về thông tin lọc khí Camfil hoặc cần hỗ trợ, tư vấn về các dòng lọc khí dùng trong hệ thống HVAC, xin anh chị vui lòng liên hệ để được hỗ trợ:

Nguyen Viet Hoang

Sales Department.

27 MEE Corp

Cell: + 84 937 644 666

Email: hoang@27mec.com.vn

Address: 340 Truong Chinh street, District 12, HCM city, Vietnam

Website: www.airfiltech.vn

Tin tức khác

- KIỂM SOÁT ĂN MÒN – BẢO VỆ CÁC THIẾT BỊ ĐIỆN TỬ NHẠY CẢM (28-10-2025)

- CÁC TIÊU CHUẨN NFPA - ĐẢM BẢO AN TOÀN CHO HỆ THỐNG THU GOM BỤI DỄ CHÁY (13-10-2025)

- Giải pháp Thông gió và Khử mùi Bếp cho Ngành Nhà hàng – Khách sạn (02-10-2025)

- GỈAM THIỂU RỦI RO CHÁY NỔ & BẢO VỆ KHỎI NGUY CƠ NỔ BỤI (26-09-2025)

- HỘI THẢO "CÁC GIẢI PHÁP LÀM SẠCH KHÔNG KHÍ" & LỄ TRAO HỌC BỔNG AIR FILTECH (10-03-2025)

- THÁCH THỨC VỀ HỆ THỐNG LỌC MERV-13 (16-09-2024)

- CHI TIÊU THÊM MỘT ÍT CHO BỘ LỌC KHÔNG KHÍ CỦA BẠN, TIẾT KIỆM TỔNG CHI PHÍ SỞ HỮU (TCO) (14-06-2024)

- CÁCH CHỌN MÁY GOM BỤI PHÙ HỢP CHO ỨNG DỤNG BỤI KIM LOẠI DỄ CHÁY NỔ (03-05-2024)

- KIỂM TRA RÒ RỈ LỌC HEPA TRONG LĨNH VỰC PHÒNG SẠCH (25-10-2023)

- AIR IMAGE SENSOR - KIỂM SOÁT CHẤT LƯỢNG KHÔNG KHÍ (17-10-2023)

- AirImage-COR, kiểm soát chất lượng không khí (29-09-2023)

- ISO 10121-3:2022: Hệ thống phân loại đầu tiên dành cho bộ lọc không khí phân tử cung cấp không khí (24-07-2023)

-

Trụ sở Hồ Chí Minh

Đang online: 47

Đang online: 47  Trong ngày: 103

Trong ngày: 103  Tổng truy cập: 1181116

Tổng truy cập: 1181116